Im folgenden finden Sie die aktuell für den Research Master Advanced Materials and Manufacturing angebotenen Forschungsthemen. Priorisieren Sie bitte im Zulassungsantrag drei Forschungsthemen, von denen Sie eines innerhalb des Studiums bearbeiten werden. Die Einigung auf ein Thema erfolgt im weiteren Verlauf des Zulassungsverfahrens.

Batterietechnologie

Zu einer der größten, aktuellen Herausforderungen im Bereich der Energiespeicherung zählt die Entwicklung eines wieder aufladbaren Batterietyps mit sehr hoher Kapazität und Leistung bei gleichzeitig möglichst geringem Raumbedarf. Insbesondere der Bereich der Elektromobilität erfordert Akkumulatoren mit höheren Ladungs-, Energie- und Leistungsdichten als bislang verfügbar.

Einer der im Moment vielversprechendsten Ansätze ist das System Lithium/Schwefel. Dieses zeichnet sich durch eine hohe theoretische Leistungsfähigkeit, eine breite Verfügbarkeit der zugrundeliegenden Materialien, deren Umweltfreundlichkeit und geringen Toxizität aus. Um die neuen Akkumulatoren für die industrielle Anwendung nutzbar zu machen, sind weitere Anstrengungen erforderlich insbesondere im Bereich der experimentellen Kapazität und Zyklenfestigkeit.

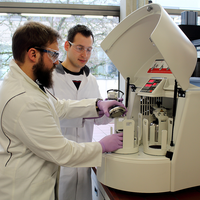

In den angebotenen Forschungsarbeiten befassen Sie sich mit verschiedenen Methoden zur Oberflächenfunktionalisierung und anschließenden –charakterisierung. Moderne Analysengeräte sowie ein hochmotiviertes Betreuerteam unterstützen Sie bei der Durchführung Ihrer Arbeit.

Batteries as energy storage devices are of particular importance for numerous areas of application. These include electromobility, stationary energy storage and industrial and end consumer applications. The manufacturing quality, application and material-dependent ageing behaviour are of great importance for the quality, service life and safety of batteries. Lithium-ion batteries are already widely used, but there is still a significant need for research and development when it comes to microstructure and AI-based quality assessment tools and gaining understanding.

As part of the Research Master programme, we offer relevant research questions on the following key topics in the field of lithium-ion technologies:

- Methods for recording process influencing variables from battery production for the quality assessment and analysis of Li-ion cells

- Process workflows for microstructure analysis of batteries and battery components to understand ageing mechanisms

- AI method development for structure and property evaluation

For your research work as part of the Research Master programme, you will be supported by a dedicated team with state-of-the-art laboratories.

Angesichts der Fortschritte in der Batterietechnologie und des wachsenden Interesses an elektrifizierter Mobilität entwickeln sich diverse Batteriesysteme mit unterschiedlichen Leistungsmerkmalen und zunehmender Kapazität. Neben dem anhaltenden Wachstum des Marktes für elektrisch angetriebene Fahrzeuge nimmt die Weiterverwendung dieser Batterien im Second-Life-Bereich eine wichtigere Position ein und führt zu einer Verlängerung der Lebensdauer und zur Steigerung von Ressourceneffizienz und Nachhaltigkeit.

Dabei stellt sich die Aufgabe, Batteriesysteme aufgrund ihrer individuellen Eigenschaften und komplexen Strukturen in Bezug auf Effizienz und Leistungsfähigkeit schnell und einfach zu bewerten. Dabei ist die Batteriegesundheit ein relevanter Parameter, der von diversen Einflussfaktoren bestimmt wird, darunter der Ladezustand, das Nutzerprofil sowie Lade- und Entladezyklen. Die Ermittlung wird jedoch erschwert, da Fahrzeughersteller nur begrenzte Informationen bereitstellen und der Einfluss dynamischer Beanspruchungen komplex ist. Bisher fehlt es an einer repräsentativen Normung zur Evaluierung und Bestimmung des Gesundheitszustandes.

Die angebotenen Forschungsarbeiten sind ein wesentlicher Bestandteil eines Forschungsprojektes zur Bewertung von Traktionsbatterien für kurz- und mittelfristige Anwendung in der Elektromobilität. Dabei soll eine eigenständige und herstellerunabhängige Datenerfassung und Interpretation anhand weniger Messpunkte aus den repräsentativen Lade- und Entladekurven erfolgen. Die Bewertung zielt kurzfristig darauf ab, die aktuelle Routenplanung sowie die Überprüfung gemieteter Fahrzeuge bei der Fahrzeugübergabe zu verbessern. Mittelfristig sollen Erkenntnisse über die Leistungsfähigkeit der Traktionsbatterien gewonnen werden, während langfristig Aussagen über ihr Potential für eine Second-Life-Nutzung getroffen werden sollen.

Elektrochemische Energiespeicher sind eine, wenn nicht die Schlüsseltechnologie für die Elektromobilität und die Speicherung regenerativ gewonnener Energie. Stand der Technik sind derzeit Lithium-Ionen Batterien (LIB), als sogenannte Post-LIB Technologien werden Natrium-Ionen- und Feststoffbatterien diskutiert. Während Feststoffbatterien durch Verwendung eines nicht brennbaren Feststoffelektrolyts wie z. B. sulfidische Gläser eine höhere Sicherheit und eine deutlich höhere Energiedichte versprechen, zeichnen sich Na-Ionen Batterien aufgrund der hohen Verfügbarkeit der Ausgangsstoffe durch eine höhere Nachhaltigkeit und potenziell geringere Kosten aus.

Dementsprechend fokussieren unsere Arbeiten auf die Erforschung und Entwicklung neuer Materialien und Fertigungstechnologien für diese Zelltechnologien mit dem Ziel, Leistungseigenschaften, Langzeitverhalten, Nachhaltigkeit und Kosten zu optimieren. Dies umfasst neben der Entwicklung neuartiger Materialsysteme und innovativer Fertigungsverfahren die Untersuchung von Alterungsphänomenen sowie von Recyclingansätzen, die eine effiziente Rückgewinnung wertvoller Materialien aus Produktionsabfällen und gebrauchten Batterien zur Schonung der Umwelt und Ressourcen ermöglichen.

In unseren modernen, hochausgestatteten Laboren bilden wir die gesamte Prozesskette von der Materialsynthese bis zur Zelltestung ab, einschließlich umfänglicher elektrochemischer Untersuchungen sowie Längenskalen übergreifenden (operando) Materialanalysen mit unterschiedlichsten State-of-the-Art Methoden. Zur Prognose von Elektroden- und Zelleigenschaften erforschen wir Methoden der künstlichen Intelligenz unter Nutzung von Daten aus der Zellherstellung und -analyse.

Unsere Forschungsarbeiten sind eingebettet in öffentlich geförderte Projekte, in denen wir mit Industriepartnern und Forschungsinstitutionen anwendungsorientiert zusammenarbeiten und wichtige Beiträge zur Weiterentwicklung innovativer Batterietechnologien leisten.

Dieses interdisziplinäre Thema vereint Aspekte der Materialwissenschaft, Chemie und Ingenieurwissenschaften und bietet einen umfassenden Einblick in die Herausforderungen und Chancen zukunftsweisender Batterietechnologie.

Magnetmaterialien

Dauermagnet- und Weichmagnet-Werkstoffe spielen für die effiziente Energiewandlung und damit für die nachhaltige Etablierung von Elektromobilität und erneuerbarer Energie eine Schlüsselrolle. Erforderlich sind hierfür leistungsstarke, langlebige und kostengünstige Werkstoffe mit auf die jeweilige Produktanforderung maßgeschneidertem Eigenschaftsprofil.

In verschiedenen Forschungsprojekten werden Hochleistungsmagnetwerkstoffe wie NdFeB und SmCo oder Elektroblech, SMC-Materialien, amorphe Weichmagnete dahingehend weiterentwickelt und in ersten Prototypen getestet. Die Substitution kritischer Elemente durch nachhaltige Elemente und Methoden des pulvermetallurgischen Recyclings stehen ebenso im Fokus. In allen Fällen ist die Korrelation der Gefügestruktur mit den Magneteigenschaften unverzichtbar.

Zur Durchführung Ihrer AMM-Forschungsmasterarbeit stehen Ihnen in einem hochmotivierten und exzellentem Forschungsteam modern ausgestattete Labore zur Verfügung.

Dauermagnet-Werkstoffe spielen für die effiziente Energiewandlung eine wichtige Rolle. Von strategischer Bedeutung sind sie für Generatoren bei der Erzeugung erneuerbarer Energie sowie für Elektromotoren in elektrisch angetriebenen Fahrzeugen oder zur Motorisierung der automatisierten Fertigung im Rahmen von Industrie 4.0.

Mit eigenentwickelten Hochdurchsatzmethoden werden ganz neue vielversprechende magnetische Phasen aufgespürt und daraus einsatzfähige Magnetwerkstoffe bis an die Grenze der Massenproduktion entwickelt. Die neuen Magnete sollen gegenüber den heutigen stärksten Werkstoffen (Seltenerdmagnete) verbesserte Verfügbarkeit der Rohstoffe (Kosteneffizienz, Ressourceneffizienz und Ressourcenschonung) und geeignetere Eigenschaftsprofile (Leistungsstärke und Langlebigkeit) aufweisen.

Zur Durchführung Ihrer AMM-Forschungsmasterarbeit stehen Ihnen in einem hochmotivierten und exzellentem Forschungsteam modern ausgestattete Labore zur Verfügung.

Die additive Fertigung (Laser Powder Bed Fusion L-PBF) verspricht auch bei Magnetwerkstoffen völlig neue Wege in der Produktentwicklung und -gestaltung effizienter Energiewandler.

Sie entwickeln mit modernster Anlagentechnologie neuartige Dauermagnet- und Weichmagnetkomponenten. Neben materialwissenschaftlichen Themen werden auch Themen zur konstruktiven und programmiertechnischen Weiterentwicklung der Eigenbau-Anlagentechnik (Temperaturkontrolle, Multimaterialverarbeitung), zum topologieoptimierten Design von Prototypen und deren Analysemöglichkeiten vergeben.

Bei der Durchführung Ihrer AMM-Forschungsmasterarbeit stehen Ihnen hochmotivierte Experten aus allen Bereichen der Materialwissenschaft zur Seite und Sie arbeiten mit modernsten Methoden in exzellent ausgestatteten Laboren.

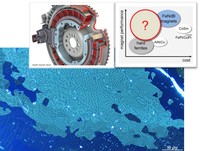

Anwendungsnahe Prüftechnik und Maschinelles Lernen versprechen auch bei Magneten für Elektromobilität und erneuerbare Energie großes Innovationspotenzial.

Um Schlüsselkomponenten von Magnetkreisen wie Statoren oder Rotoren und darin verbaute Magnetmaterialien zu prüfen, werden die Komponenten entweder zerstört oder der gesamte Magnetkreis in Motorprüfständen getestet. Beides ist zeit- und kostenintensiv und nur in Form von Stichproben möglich. Ein Rückschluss auf die Komponente ist damit oft schwierig. Die realitätsnahe Prüfung der Komponenten hinsichtlich Effizienz, Verlustverhalten und Alterung erscheint hier zielführend.

Methoden der Künstlichen Intelligenz sind für die Entwicklung neuartiger Magnetmaterialien sehr vielversprechend. Die Materialeigenschaften werden mit Machine Learning-Algorithmen und Neuronalen Netzen aus geeigneten Datensammlungen ermittelt und die Eigenschaften von neuen, besseren Magnetmaterialien damit vorhergesagt. Auch die Kombination mit bestehenden physikalischen Modellen ist möglich, um die Vorhersagen noch präziser und zuverlässiger zu gestalten.

Zur Durchführung Ihrer AMM-Forschungsmasterarbeit stehen Ihnen in einem hochmotivierten und exzellentem Forschungsteam modern ausgestattete Labore und FEM-Simulationssoftware zur Verfügung.

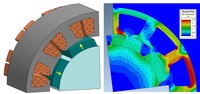

Die Entwicklung effizienter elektrischer Antriebe für die Elektromobilität und Energiewende basiert wesentlich auf der Verwendung leistungsstarker Magnetmaterialien mit auf die jeweilige Produktanforderung maßgeschneidertem Eigenschaftsprofil. Die in den marktüblichen Softwarelösungen zur Motorentwicklung implementierten Materialdaten und -Modelle bilden die Eigenschaften moderner Magnetmaterialien allerdings oft nicht in der erforderlichen Komplexität ab.

In verschiedenen Forschungsprojekten werden die Materialdaten moderner Motorkomponenten in geeigneter Form erhoben und in die Simulationsmodelle eingebracht. Durch eigens geschaffene Tools wird dabei der Funktionsumfang der Softwarepakete erweitert. Simulationsunterstützte Messungen führen zu neuen und genaueren Erkenntnissen.

Zur Durchführung Ihrer AMM-Forschungsmasterarbeit stehen Ihnen in einem hochmotivierten und exzellentem Forschungsteam modern ausgestattete Labore und FEM-Simulationssoftware zur Verfügung.

Additive Fertigung

Hintergrund und Problemstellung:

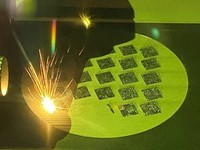

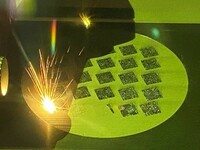

Das selektive Laserschmelzen (kurz SLM) ist ein Verfahren der additiven Fertigung. Vollwertige, funktionsfähige Bauteile mit nahezu beliebiger Innen- und Außenkontur entstehen Schicht für Schicht durch Aufschmelzen von Metallpulver.

Die Potenziale dieser Technologie sind fast grenzenlos. Mittels des SLM-Verfahrens können innovative Integralbauteile im Bereich des Leichtbaus, der Druck- und Spritzgusstechnik sowie der Verkehrs- und Medizintechnik hergestellt werden.

Die freie Gestaltbarkeit von Flächen und Volumen stellen für die Konstruktion und Fertigung Chancen und Herausforderung gleichermaßen dar.

Einsatzgebiete finden sich im Prototypenbau und Reverse Engineering, bei Kleinstserien mit Individualitätsmerkmalen und in der Bereitstellung von Ersatzteilen bzw. Instandhaltung.

Aktuelle Fragestellungen befassen sich mit der Maßhaltigkeit und der Oberflächenbeschaffenheit der im SLM-Verfahren hergestellten Bauteile sowie mit der Charakterisierung deren mechanischen Eigenschaften wie Festigkeit und Steifigkeit.

Neben den Prozessparametern beeinflusst auch das eingesetzte Metallpulver wie Aluminium- oder Titanlegierungen, Arbeits- oder Edelstähle die Bauteilqualität.

Hintergrund und Problemstellung:

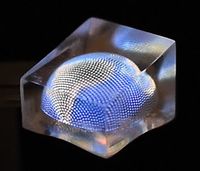

Die Entwicklung additiver Fertigungsmethoden ist in den letzten Jahren rasant vorangeschritten. Dabei fokussieren sich die meisten Arbeiten auf der Realisierung mechanischer Bauteile. Aber die additive Fertigungstechnologie bietet auch hohes Potential im Bereich der Optik, da mit ihr optische Komponenten mit neuen Designfreiheitsgraden und damit komplett neuen Lösungsansätzen möglich sind. So können z.B. mehrere optische Funktionalitäten (Linse, Reflektor, Strahlteiler, …) in einer einzigen optischen Komponente integriert werden – was mit konventionellen Herstellungsmethoden unmöglich ist. Dadurch ergeben sich neue Systemlösungen.

Eine Herausforderung stellen jedoch noch die Materialien selbst und der Fertigungsprozess der Bauteile dar, da diese nicht auf optische Eigenschaften hin optimiert sind. Auch finden sich viele unbeantwortete Fragen in der Kombination verschiedener Materialien und Fertigungstechnologien, um bewusste optische Effekte im Volumen des 3D gedruckten Bauteils zu realisieren.

Additive Fertigungsverfahren (3D-Druck) haben derzeit starken Einfluss auf die Fertigungstechnik. Hohe Gestaltungsfreiheiten ermöglichen neue Bauteilgestaltung und eine ressourcen- und energieeffiziente Fertigung. Im Bereich des Prozess- und Materialverständnisses sowie in der Werkstoff- und Bauteilqualität besteht aufgrund der schnellen Entwicklung erhöhter Forschungsbedarf.

Die additiven Verfahren bergen hohes Potenzial verschiedenste Materialklassen zukünftig im 3D-Druck herstellen zu können und vollkommen neue Materialeigenschaften zu entdecken und zu entwickeln.

Sie unterstützen das Institut für Materialforschung bei verschiedensten Materialentwicklungstehmen im Bereich der additiven Fertigung. Hierzu zählen Parameterstudien zur Entwicklung neuer Materialien für laser- und lithographiebasierte 3D-Druck-Verfahren, Suspensions- und Pulverentwicklung für die additive Fertigung sowie materialwissenschaftliche und werkstoffkundliche Analysen additiv gefertigter Materialsysteme mittels modernster Prüfmethodik, Licht- und Rasterelektronenmikroskopie.

Bei der Durchführung Ihrer AMM-Forschungsarbeiten stehen Ihnen hochmotivierte Experten aus allen Bereichen der Materialwissenschaft zur Seite und Sie arbeiten mit modernsten Methoden in exzellent ausgestatteten Laboren.

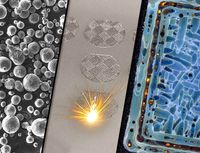

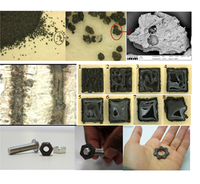

Komplexe zerspanende Fertigungsprozesse fordern Werkzeuge aus Hartmetall, welche im Vergleich zu Eisenlegierungen überlegene Werkstoffeigenschaften aufweisen. Die pulverbettbasierte additive Fertigung, auch Laser-Powder Bed Fusion Verfahren (kurz: L-PBF) genannt, bietet aufgrund der nahezu unbegrenzten geometrischen Freiheiten die Möglichkeit, effizientere Werkzeuge mit innenliegenden Kühlstrukturen in optimiertem Verlauf, Form und Durchmesser, herzustellen.

Im Moment weisen WC-Co-Bauteile, welche mittels des L-PBF Prozess gefertigt wurden eine hohe Porosität im Bauteilvolumen, ein inhomogenes Kornwachstum und Phasen, welche zur Versprödung des Materials führen, auf. Die Qualität der Bauteile wird neben den Prozessparametern entscheidend von der Pulversorte beeinflusst. Gefordert wird eine Pulversorte mit hoher Schüttdichte, gutem Fließverhalten und geeigneter chemischer Zusammensetzung. Derzeit sind kommerziell keine geeigneten Pulversorten erwerbbar.

Am Institut für Materialforschung der Hochschule Aalen wird im Labormaßstab die Pulversynthese von WC-Co-Granulaten mittels Sprühtrocknung zur Granulation abgebildet, mit dem Ziel, geeignetere Pulversorten für die additive Fertigung zu entwickeln. Hierbei liegt der Fokus neben der Reduktion des Anteils an innerer Porosität und der Anpassung der chemischen Zusammensetzung der Granulate bei der Sicherstellung einer ausreichenden Suspensionsqualität sowie der Sicherstellung einer ausreichenden Granulatfestigkeit.

Neben einem engagierten Team stehen Ihnen sehr gut ausgestattete Labore zur Durchführung Ihrer Arbeiten zur Verfügung. Die Arbeiten sind eingebettet in laufende Forschungsprojekte, wie z.B. FHprofUnt-Forschungsprojekt „AddHard“ im Verbund mit den industriellen Partnern Carl Zeiss Industrielle Messtechnik GmbH, H.C. Starck Tungsten GmbH, MAPAL Fabrik für Präzisionswerkzeuge Dr. Kress KG, TRUMPF Laser- und Systemtechnik GmbH.

Weil die additive Fertigung Vorteile in der Gestaltungs- und Materialfreiheit bietet, hält diese Technologie immer mehr Einzug in Industrieanwendungen. Daher entwickeln sich die kommerziellen Anlagen zum Laser Powder Bed Fusion-Verfahren deutlich in Richtung Wirtschaftlichkeit, mit steigender Bauraumgröße, mehreren Laserquellen, Auspack- und Handling-Stationen. Für Belange der Materialforschung im Labormaßstab sind jedoch im ersten Schritt nur kleine Mengen an Material (Pulver) erforderlich, weshalb wir bereits Anlagen im Labormaßstab entwickelt haben. Bei den Anlagen handelt es sich um eine manuell betriebene LPK (mLPK), in welcher Bauteile von ø: 20mm H: 10mm hergestellt werden können und um eine automatisierte LPK (aLPK) in welcher größere Bauteile (ø: 120mm H: 30mm), mit höherer Präzision hergestellt werden können. Neben Pulverkleinmengen können mit diesen Anlagen mehrere Materialien, innerhalb eines Prozesses, zu geschichteten Multimaterialverbunden verarbeitet werden, wodurch völlig neue Materialien entstehen. Des Weiteren sind mit Hilfe dieses Multimaterial Laser Powder Bed Fusion-Verfahrens Materialien denkbar, welche durch konventionelle Verfahren nicht hergestellt werden können.

Mit der mLPK wurden bereits erfolgreiche Vorversuche zu geschichteten Multimaterialbauteilen durchgeführt, wobei alternierende Schichten aus Fe und FeAl erzeugt wurden. Durch verschiedene Analysemethoden konnte gezeigt werden, dass mit dieser Herangehensweise solide Bauteile, bestehend aus getrennt voneinander vorliegenden, alternierenden Einzelschichten, gefertigt wurden.

Auf Basis dieser Grundlagen werden nun detaillierte Untersuchungen zu additiv gefertigten Multimaterialbauteilen durchgeführt, wobei besonderes Augenmerk auf Strukturen und chemischen Zusammensetzungen liegt, welche nur mit Hilfe der additiven Fertigung realisiert werden können. Hierbei sind Forschungsthemen im Bereich der Prozesstechnik, der Anlagentechnik, als auch der Materialanalyse für Prozess-Gefüge-Eigenschaftskorrelationen denkbar.

Neben einem engagierten Team stehen Ihnen sehr gut ausgestattete Labore zur Durchführung Ihres Research Masters zur Verfügung. Die Arbeiten sind eingebunden in laufende Forschungsprojekte am Institut für Materialforschung (IMFAA) und dem LaserApplikationsZentrum (LAZ) an der Hochschule Aalen

Due to the continuous further development of powder bed-based additive manufacturing, the production of components for e-mobility, lightweight construction and special applications is becoming increasingly important. In this context, the processing of the materials used is associated with challenges. The following topics are being investigated as part of several research projects at the LaserApplicationCenter (LAZ) at Aalen University of Applied Sciences:

● Novel and intelligent process control strategies using control loops and artificial intelligence

● Novel beam modulation and beam shaping strategies

● Additive manufacturing with laser sources in the visible wavelength range (green)

● Development of the latest system technology for processing different metallic materials

● Application of artificial intelligence methods

Additive manufacturing (also know as 3d printing) is becoming one of the key manufacturing techniques on Earth. Recently, researchers are trying to expand Additive Manufacturing use for space application.

In order to use 3d printing in Space (for example under microgravity conditions or on Moon/Mars), the existing Additive Manufacturing techniques need to be modified. The modifications need to be done in a way that space resources are used effectively in order to make the entire production process reliable and cost efficient.

Current issues deal with:

- Using already existing materials in space such as lunar or Martian sand for the production.

- Finding the optimum heating source for shaping/melting the sand.

- Modifying the 3d printers in a way that they work under lunar/Martian environment and low gravity conditions.

Once the 3d printers are modified for a certain application, their 3d printed products need to be tested regarding their mechanical properties and their endurance.

Lasermaterialbearbeitung

Due to the continuous further development of powder bed-based additive manufacturing, the production of components for e-mobility, lightweight construction and special applications is becoming increasingly important. In this context, the processing of the materials used is associated with challenges. The following topics are being investigated as part of several research projects at the LaserApplicationCenter (LAZ) at Aalen University of Applied Sciences:

●Novel and intelligent process control strategies using control loops and artificial intelligence

●Novel beam modulation and beam shaping strategies

●Additive manufacturing with laser sources in the visible wavelength range (green)

●Development of the latest system technology for processing different metallic materials

●Application of artificial intelligence methods

Laser light opens the possibility for a contactless, tool free and wear less way of material processing. Ultra-short pulsed (USP) lasers offer a high precise material processing of nearly any material. A wide range of laser applications is possible, due to high achievable power densities of up to 1015 W/cm² and the special optical properties of laser light such as coherence, monochromatic radiation and a good focusability. For USP lasers with pulse durations in the picosecond regime (or shorter) it is even possible to ablate material without a significant heating of the work piece itself.

Already existing applications are e.g.: colour structuring of metallic surfaces, self-cleaning surfaces, antibacterial surfaces or surfaces with an increased absorption.

However, there are still lots of applications in different industry and medicine sectors that are not investigated, yet. Here, the USP laser is one of the best tools because of high flexibility and well controllable energy input to the work piece. The research topics at the LAZ at Aalen University of Applied Sciences focuses on the fields:

- Laser processing of innovative optical materials

- Laser processing for medical applications

- Laser processing of innovative tools

- Innovative surface tribology

Laser processes for sustainable energy production, storage and consumption

Leichtbautechnologie und Polymerwerkstoffe

Ein wichtiges gesellschaftliches Ziel ist es, die vorhandenen Ressourcen effizient einzusetzen. Dazu bieten Leichtbaulösungen großes Einsparpotential aufseiten der Rohstoffe, Energie und somit Kosten. Besonders bei bewegten Massen – Fahrzeugindustrie, Windkraftanlagenhersteller bzw. Robotik – können durch Leichtbaulösungen Betriebskosten reduziert bzw. Nutzlasten erhöht werden. Somit kann durch das Einsparen von 100 kg an Fahrzeuggewicht der Verbrauch bis zu 0,3 l/100 km gesenkt werden, wobei die gleichen Fahreigenschaften erreicht werden können.

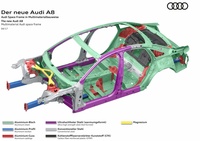

Faserverbundwerkstoffe wie z. B: kohlenstofffaserverstärkte Kunststoffe (CFK) gelten heutzutage als „klassische“ Leichtbaumaterialien. Daneben gibt es metallische Leichtbauwerkstoffe sind z. B. Aluminium, Magnesium, Titan und hochfeste Stähle. Dies führt zu der Notwendigkeit die weiterhin größer werdende Vielfalt an Leichtbauwerkstoffen „richtig“ miteinander zu kombinieren (siehe Bild 1). Dafür werden am Institut für Materialforschung in Kooperation mit weiteren Hochschulinstitut und der Industrie neue hybride Fügeprozesse erforscht.

In den angebotenen Forschungsarbeiten befassen Sie sich mit experimentellen Untersuchungen an Leichtbaumaterialien und zu Fügeprozessen. Zur Ergebnischarakterisierung stehen modernste Analysengeräte zur Verfügung. Zu guter Letzt unterstützt Sie ein hochmotiviertes Betreuerteam unterstützt bei der Durchführung Ihrer Arbeit.

The sustainable use of natural resources is a key societal challenge of our time and is at the heart of our research activities. The research at the Institute for Sustainable Polymers and Composites (iSPC) encompasses the development and evaluation of polymers and fibre composites as promising lightweight materials that allow energy savings and the reduction of CO2 emissions, thus contributing effectively towards the achievement of climate targets. A further focus of the research group lies on the incorporation of these materials into a circular economy concept that allows the reuse and recycling of the lightweight structures.

The application oriented research serves multiple fields such as the mechanical engineering, automotive and aerospace sector. The offered research projects involve experimental investigations into synthetic and bio-based polymers and fibre reinforced polymer composites as well as on the recycling thereof. Your work encompasses literature review, the design and execution of experiments and finally the analysis and the reporting of the results. State-of-the-art analytical equipment is available to characterise the results. Last but not least, you will be part of a highly motivated team at the iSPC, which will support you in carrying out your work.

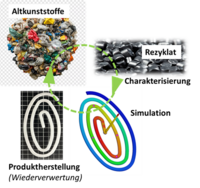

Thermoplastische Kunststoffe erlauben multifunktionale und dabei tragfähige Leichtbaukonstruktionen beliebiger Geometrie, sie können durch Spritzgießen einfach, schnell, in großer Stückzahl und dabei völlig nachbearbeitungsfrei hergestellt werden. Der Einsatz von Altkunststoffen für neue Produkte verspricht weitere Vorteile. Bei Verwendung von Rezyklaten werden zusätzlich Ressourcen und die Umwelt geschont, gleichzeitig steigt die Produktnachhaltigkeit durch die rezyklatbedingte Reduzierung des CO2-Fußabdrucks. Trotz potentieller Vorteile werden bislang nur etwa 10 Prozent der Post-Consumer-Altkunststoffe rezykliert. Es mangelt an ausreichenden Kenntnissen über deren Gebrauchs- und Verarbeitungseigenschaften in Neuanwendungen. Das Forschungsfeld für eine technisch, wirtschaftlich und ökologisch erfolgreiche Wiederverwendung von Post-Consumer-Altkunststoffen besteht darin, vertiefte Kenntnisse zur technischen Anwendbarkeit und Grenzen, sowie erforderlichen Daten für mögliche Simulationen zu erarbeiten.

Thermoplastics allow multifunctional and at the same time energy saving lightweight constructions of any geometry, they can be produced easily, in large quantities and completely without post-processing by injection molding. The use of recycled plastics for new products promises further advantages. The use of recyclates also conserves resources and protects the environment, while at the same time increasing product sustainability by reducing the CO2 footprint due to recycling. Despite the potential benefits, only around 10 percent of post-consumer waste plastics have been recycled to date. There is a lack of sufficient knowledge about their end-use properties in new applications and their processing behavior. The research field for a technically, economically and ecologically successful reuse of post-consumer waste plastics consists of developing in-depth knowledge of their technical applicability and limits, as well as the necessary data for possible simulations.

Oberflächentechnik

Am Forschungsinstitut für Innovative Oberflächen FINO (https://www.hs-aalen.de/fino) beschäftigen wir uns mit Fragestellungen der chemischen und physikalischen Oberflächentechnik, die sowohl das grundlegende Verständnis als auch den anwendungsnahen Einsatz von Materialoberflächen betreffen. Funktionale Oberflächen verleihen Produkten und Werkstoffen aus den unterschiedlichsten technischen Bereichen neue Eigenschaften. Wir bündeln Kompetenzen in vakuumbasierter und organischer Beschichtung, Oberflächen- und Materialcharakterisierung sowie Einsatz von alternativen Rohstoffen für die Entwicklung maßgeschneiderter Oberflächeninnovationen. Folgende Forschungsthemen bieten wir aktuell im Rahmen des AMM-Studiums an

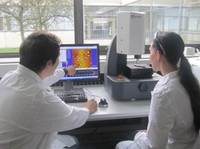

Innovative Materialanalytik /Machine Learning

Materials microscopy is a widely used tool to determine the quantitative correlations between microstructure (phase fractions, grain structures, texture, microstructure defects) and the properties relevant for development and quality assurance of materials. Many problems like detection of defects or structural deviations are not feasible without automation any more. Existing threshold or object based algorithms for determining these structural features are reaching their limits because of the growing complexity within the images and the huge amounts of data. New developments in light-, electron- and 3D Xray-microscopy lead to highly improved visualization of microstructures but at the same time cause an immense growth in the amount and detail of the data which existing image processing solutions cannot handle. In other areas algorithms using pattern recognition and anomaly detection in images are developed much further. These approaches have to be transferred to materials microscopy, which means implementing robust and precise solutions ready for industry. The challenge is to detect inhomogeneity and defects in big and complex microstructures and components. Also, the measurement of object features (microstructure or particle structure, fine geometry, defects, component geometry) requires multi scale approaches. Machine learning and image processing serve the purpose to implement reliable and reproducible methods for evaluation and quantification of micrographs und enable us to capture materials parameters, to predict materials properties and to conclude manufacturing parameters from micrographs.

Innovative Antriebstechnik

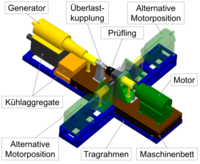

Im Forschungsbereich innovative Antriebstechnik wird verstärkt auf Antriebskonzepte zur ressourcenschonenden Mobilität und insbesondere auf den wirtschaftlichen Transport von Gütern fokussiert. Hierbei spielen die Auslegung des Antriebstrangs unter Berücksichtigung der auftretenden Beanspruchungen und Lasten sowie die Abschätzung der Betriebsfestigkeit von Maschinen und deren Komponenten eine wesentliche Rolle. Die Erfassung der Lasten auf Basis unterschiedlicher Anwendung und die Übertragung in Vorgaben für die Erprobung zur Absicherung von Produkten zur Freigabe für die Serie ist Gegenstand der Forschung. Bei hydraulischen Maschinen (Turbokupplungen, Wandler, Retarder) werden die Kavitationsresistenz von Werkstoffen sowie die Geometrieoptimierung hinsichtlich Wirkungsgrad und Fertigbarkeit untersucht.

Aufgrund der hohen Gewichtssensitivität v.a. im Transportwesen sind tragfähige Leichtbaukonzepte unter Berücksichtigung wirtschaftlich günstiger Fertigungs- und Montageprozesse erforderlich. Vor allem der Verbindungstechnik unter Berücksichtigung einer hohen Flexibilität für die erforderliche Variantenvielfalt kommt besonderes Augenmerk zu.

Am Lastprüfstand können Antriebskonzepte bis zu einer Leistung von 300kW untersucht werden.

Der Zweirad-Industrie-Verband (ZIV) meldete, dass der E-Bike-Markt im vergangenen Jahr um 12% auf eine Jahresproduktion von 1,1 Mio. Stück wuchs, was zur Folge hat, dass Pedelec und E-Bike-Hersteller einen immer weiter wachsenden Markt vorfinden. Hierbei entstehen zurzeit eine Vielzahl innovativer Konzepte zur Nutzung dieser Technologie für immer neue Anwendungsbereiche.

Pedelecs bilden durch kostengünstige und umweltfreundliche Einsatzmöglichkeiten einen wichtigen Bestandteil für zukünftige Mobilitätskonzepte. Hierbei steht insbesondere die Verbesserung der Intermodalität zwischen verschiedenen Mobilitätsformen im Vordergrund. Durch die signifikante Platzeinsparung und Emissionsvermeidung bilden diese eine ernstzunehmende Alternative zum konventionellen LKW- und PKW-Verkehr indem innerstädtische Bereiche vom Verkehr entlastet werden. Von daher werden hybride Konzepte unter Verwendung von Pedelec-Antrieben zukünftig eine große Rolle bei der Versorgung innerstädtischer Bereiche mit Waren und Dienstleistungen bilden.

Innovative Prüftechnik für Pumpen und Getriebe (Prof. Dr. Steffen Schwarzer)

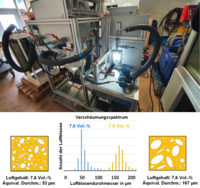

In der Prüftechnik von Getrieben und Pumpen, für elektrifizierte Automobile und den industriellen Einsatz, werden Kennlinien in Abhängigkeit von Drücken, Temperaturen, Lasten, Drehzahlen und der während dem Betrieb unvermeidlich entstehenden Ölverschäumung ausgearbeitet.

Die Verschäumung des Öls wird bislang ausschließlich über einen prozentualen Luftanteil angegeben und gemessen. In dem Forschungsgebiet von Prof. Dr.-Ing. Steffen Schwarzer wird die entstehende Ölverschäumung auf einen neuen Stand der Wissenschaft gebracht. Es wird die entstehende Verschäumung hinsichtlich der Luftblasengröße und Größenverteilung vermessen. Diese beiden Größen haben einen signifikanten Einfluss auf die Effizienz, die Lebensdauer und die Akustik der Getriebe und Pumpen. In dem Forschungsgebiet werden an Prüfständen neue Prüfmethoden und konstruktive Richtlinien erarbeitet, die die Prüftechnik der Zukunft wesentlich verbessern.

Innovative Automatisierungs und Robotertechnik

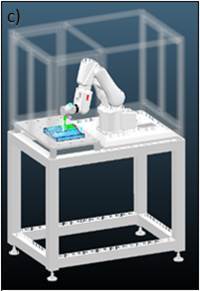

Ziel des EU-Projekts Symplexity ist die Mensch - Roboter - Kollaboration. Für den bisher manuell durchgeführten Poliervorgang soll eine kombinierte Mensch-Roboter-Lösung entwickelt werden. Parallel dazu sollen Modelle für Bearbeitungsvorgänge erstellt und die Vorgänge simuliert werden.

Aufgaben:

· Mensch-Roboter Kollaboration

· Aufbau einer robotergestützten Polierzelle mit Selbstkonfiguration, In-Prozess-Messtechnik, Cloud-Anbindung

· Roboterbasierter 3D-Druck in Kunststoff

· Modellbasierte Vorhersage von Strukturen auf Oberflächen nach der zerspanenden Bearbeitung

Steigende Qualitätsanforderungen, höhere Produktivitätsanforderungen sowie die demographische Entwicklung stellen etablierte Fertigungsmethoden vor große Herausforderungen. Ein Ansatz zur Begegnung dieser Herausforderungen ist die Erweiterung der mechanischen und automatisierten Fertigungsprozesse durch virtuelle und datengetriebene Hilfsmittel wie den digitalen Zwilling.

Der Begriff des digitalen Zwillings umfasst dabei ein weites Anwendungsspektrum von der virtuellen Planung und Auslegung innovativer Produktionsanlagen und -Prozess in 3D-CAD Anwendungen und CAM Programmen, der virtuellen Planung des Prozesses bis hin zur Analyse und Optimierung der Prozesszustände mit Hilfe von Algorithmen der künstlichen Intelligenz in Echtzeit.

Die Einsatzmöglichkeiten der virtuellen und datengetriebenen Verbesserung von Fertigungsprozessen ist nahezu unbegrenzt. Neben der Behebung technischer Herausforderungen bieten sie sich auch als ein Werkzeug an, um weniger erfahrene Beschäftigte zu qualifizieren und Arbeitsschritte zu erleichtern. Somit tragen virtuellen und datengetriebenen Anwendungen zu einer nachhaltigen Verbesserung der Arbeitsbedingungen bei.