Der High-Power Prüfstand wird für Test und Validierungen von elektrischen Antrieben verwendet. Durch direkte Anbindung an ein FPGA-basiertes Rapid Prototyping System können feldorientiere Regelungen getestet werden.

Der Prüfstand kann mit Motoren mit einer Versorgung von 600 VDC bzw. 400 VAC betrieben werden und ist für ein Drehmoment von 50 bis 25000 Nm, einer Drehzahl von bis zu 5000 rpm und einer Leistung von bis zu 50 kW ausgelegt.

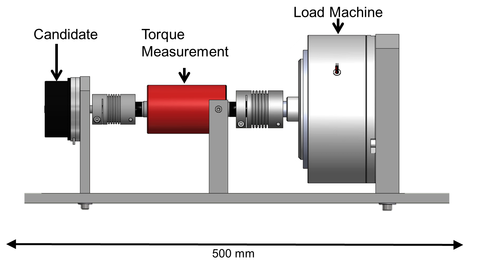

Der Low-Power Prüfstand wird für Tests und Validierungen von Regel- und Kommutierungsverfahren von permanenterregten Synchronmaschinen verwendet. Hierzu dient die direkte Anbindung ein FPGA-basiertes Rapid Prototyping System.

Der Prüfstand kann mit Motoren mit einer Versorgung von 16 – 32 VDC verwendet werden und ist für ein Drehmoment für bis zu 10 Nm, eine Drehzahl von bis zu 5000 rpm und einer Leistung von bis zu 500 W ausgelegt.

Die Lebensdauer einer Lithium-Ionen-Batterie wird durch die zyklische Alterung und die kalendarische Alterung beeinflusst.

Wie stark eine Zelle durch die zyklische Alterung altert, hängt dabei wesentlich von der Belastungsstärke, dem Entlade- und Ladestrom, Entladungsgrad (Depth of Discharge: DoD) und der Umgebungstemperatur ab. Die zyklische Alterung lässt sich durch einfache Tests bestimmen, in dem die Batterie bei definierten Parametern kontinuierlich entladen und geladen wird. Unterschreitet die Batterie einen bestimmten Kennwert, zum Beispiel wenn die gealterte Restkapazität zwischen 70… 80 % der Nennkapazität beträgt, hat die Batterie das Ende der Betriebsdauer erreicht.

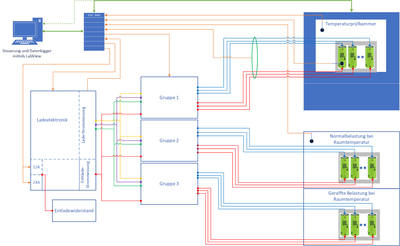

Um die Lebensdauer einer Batterie für ein Sub-Sea-Projekt zu untersuchen, wurde eine mehr-kanalige Lade- und Entladeelektronik entwickelt, die über ein DAQ-System mit LabView gesteuert wird. Dadurch ist es möglich die Ströme, Spannungen und Temperaturen präzise und schnell zu messen und für spätere Analysen zu speichern. Mit mehreren Testgruppen werden Zellgruppen unterschiedlich gealtert und die Alterungseffekte verglichen und untersucht.

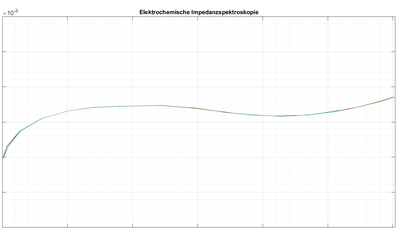

Weitere Untersuchungen an der Zell werden mit einer Elektrochemischen Impedanzspektroskopie durchgeführt. Dadurch sollen verschiedene Alterungseffekte deutlicher analysiert werden und in einem weiteren Schritt die Basis für ein Batteriemanagementsystem bieten.

Die Elektrochemische Impedanzspektroskopie ist eine Prüfmethode, bei der die Impedanz eines elektrochemischen Systems über die Frequenz gemessen wird. Diese Analyse stellt Informationen über den Alterungszustand (State of health) und Ladezustand (State of charge) zur Verfügung.

Das System, um das Impedanz Spektrum zu messen, besteht aus einer Auswertecomputer mit Matlab-Simulink, einer Real-Time-Target-machine (Speedgoat) die eine Transistor-Halbbrücke für die Sinusstrom Generierung regelt und die Spannungsantwort misst.

Mit diesem Prüfstand ist es möglich, die Impedanz einer Batteriezelle mit einer Genauigkeit von 0,056 mΩ über das Spektrum von 1 bis 1250Hz zu vermessen.

Mit dem Klimaschrank FM340 der Flower-Discovery Serie von ATT Umweltsimulation GmbH, ist es für das ZMS möglich, präzise und energiesparende Klimauntersuchungen durch zu führen. Bauteile jeglicher Art können bis zu einer Größe von 601 mm * 810 mm * 694 mm (B*T*H) einem Temperaturbereich von -40°C bis zu 180°C ausgesetzt werde. Temperaturschocks können mit einer Temperauränderungsrate von ~10 K/min beim Aufheizen und bis zu ~6 K/min beim Abkühlen durchgeführt werden (-18... 70 °C). Dabei ist es auch möglich die Luftfeuchte in einem ausgewählten Temperaturfenster zwischen 10 und 98 %r.F. einzustellen.

Speziell für das ZMS ermöglichen sich Bauteilprüfungen von High-End-Elektronikschaltungen, wie Motor-Endstufen, Batterie-Management-Systemen, etc. rund um die Forschungsthemen der Tiefseetechnik. In der Subsea-Industrie sind strenge Prüfzyklen für die Entwicklung von Elektronikbauteilen vorgeschrieben, wie der definierte Prüfzyklus in der ISO 13628 und der API 17F 4th Edition mit einer Temperaturänderungsrate von 5 K/min.

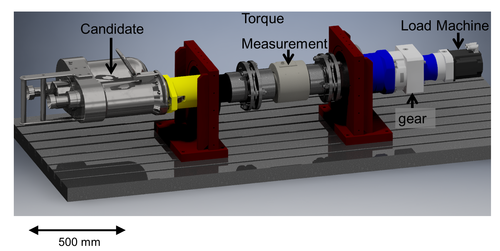

Der Ventilsimulator ist ein 4-Quadratenlastprüfstand der die Eigenschaften von allen derzeit verfügbaren Subsea-Ventilen (Choke-, Ball- und Gate-Ventile) realitätsnah nachbilden kann. Hierfür werden die Ventilcharakteristiken in einem parametrierbaren Modell hinterlegt und die daraus resultierenden Drehmomente in das Servo-Antriebssystem als Sollwert eingeleitet. Ebenfalls werden verschieden Reibungsarten nachgebildet und Eigenreibung kompensiert, sowie relevante Messgrößen wie Leistung und Temperatur erfasst und visualisiert.

Das Biomechanik Analysesystem besteht aus Steinbichler MCU sowie den dazugehörigen Kraftmessplatten. Dieses System wird zur Vermessung von 3D-Bewegungsabläufen in Echtzeit, durch am Körper angebrachte Infrarot-Marker genutzt. Zusätzlich ermöglichen die Kraftmessplatten eine Ermittlung der Bodenreaktionskräfte in allen Richtungen was beispielsweise bei der Betrachtung des Massenschwerpunkts in der Bewegung genutzt werden kann.

Das Motion Capture System wird für eine 3D-Bewegungserfassung verwendet und stellt eine kinematische Messmethode dar. Zur Messung werden passive Marker auf dem Probanden angebracht. Die dazugehörigen Kameras senden ein Infrarotlicht, welches von diesen Markern reflektiert und anschließend von den Kameras wieder aufgenommen wird. Hierdurch können Bewegungen im dreidimensionalen Raum aufgenommen werden. Das verwendete System ist von dem Unternehmen OptiTrack.

Zum Schutz vor Überlastungen von künstlichen Gelenken oder Verletzungen wurden Gehhilfen mit einer Kraft-Feedback Funktion entwickelt. Diese Messen die auf sie wirkende Kraft und geben dem Patienten eine Rückmeldung an sein Smartphone. Dieses enthält eine Applikation zur Informationsverarbeitung, -weiterleitung und -darstellung. Als mHealth System steht das Smartphone in Kontakt mit der Biomechanik Cloud wodurch medizinisches Personal direkt in die Rehabilitation eingebunden wird.

Die Biomechanik Cloud enthält eine Datenbank in welche biomechanisch relevanten Größen der im Labor vorhanden Messgeräte durch M2M-Kommunikation eingetragen werden. Auf die Cloud werden rechenintensive Analysealgorithmen ausgelagert, die beispielsweise für adaptive Regelungskonzepte genutzt werden können.

Aus klinischer Sicht enthält die Cloud ein Webinterface welche die Betrachtung und Auswertung der Daten und somit eine speziell auf den Patienten ausgerichtete Behandlung ermöglicht.

Die Messung und Bewertung der tatsächlich erreichten technischen Eigenschaften von aktiven Knieorthesen und Exoskeletten stellt eine besondere versuchstechnische Herausforderung dar. Gleichzeitig stellt die Erprobung am Menschen in einem frühen Stadium ein hohes Verletzungsrisiko dar. Um Exoskelette sicher verifizieren zu können wurde ein Beinsimulator entwickelt. Dieser besteht aus einem mechanischen Bein-Replikat welches in der Lage ist, verschiedene Gangaufgaben realistisch zu simulieren. Hierdurch kann die Unterstützungsregelung technisch verifiziert werden, die Qualität der Kraftübertragung auf das Bein und das Verhalten im Fehlerfall untersucht werden.