Materialien mit kontrollierten Oberflächeneigenschaften sind häufig ein Schlüssel zu weitreichendem technologischen Fortschritt. Neben den klassischen Oberflächenvergütungen wie Korrosions- und/oder Verschleißschutz werden mehr und mehr Oberflächen mit weiteren funktionalen Eigenschaften eingesetzt. Dies sind oft wichtige Bausteine, um zukunftsträchtige Entwicklungen zu realisieren.

Die Hochschule Aalen beschäftigt sich seit Jahrzehnten erfolgreich mit Oberflächentechnik. Insbesondere existiert eine weitreichende Erfahrung auf dem Gebiet der physikalischen Oberflächenbeschichtung. Die rasante Entwicklung des Themas hat im Jahr 2014 zur Gründung des „Forschungsinstituts für Innovative Oberflächen FINO“ geführt. Hierdurch kann diese vorhandene Stärke der Hochschule zukünftig in Projekten und Zusammenarbeiten deutlich besser genutzt werden. Gleichzeitig wird die Sichtbarkeit der Thematik und in diesem Zusammenhang der gesamten Hochschule in der Forschungslandschaft signifikant erhöht.

Inhaltlich stützt sich das Institut auf die vakuumbasierte Beschichtung vorbehandelter und vorstrukturierter Oberflächen, um funktionale Oberflächenstrukturen mit neuartigen Eigenschaften zu generieren. Diese sind für moderne technologische Anwendungen hochinteressant.

FINO begibt sich häufig auf die Suche nach unkonventionellen Lösungen. Kreative Ansätze werden weniger durch aufwändige apparative Ausstattung als durch Kreativität, Originalität und Fleiß in Erfolg verwandelt. Die Interdisziplinäre Zusammensetzung von FINO vereint den Blickwinkel der Ingenieurwissenschaften mit Herangehensweisen aus Physik und Chemie. Inhaltlich bedeutet das, dass durch die Kombination von Vakuum basierter Beschichtung mit maßgeschneiderten Substratwerkstoffen und -strukturen und sorgfältiger Oberflächencharakterisierung ein Alleinstellungsmerkmal entsteht.

Arbeitsgruppe Prof. Dr. habil. Joachim Albrecht

- Reibungs- und verschleißoptimierte Oberflächen

- Oberflächen mit kontrollierter Benetzung

- Supraleitende Schichten

- Intelligente Fügeverbindungen

Die Modifikation von Oberflächen erlaubt an vielen Stellen die Optimierung gewünschter Produkteigenschaften und die Einbringung neuer Funktionen in ein Bauteil. Im Fokus stehen hierbei die tribologischen Eigenschaften von Hartstoffoberflächen, sowie das Benetzungsverhalten strukturierter Oberflächen.

Die Minimierung von Reibung und Verschleiß eröffnet einen direkten Weg zur Einsparung von Material und Energie. Die Kombination aus Oberflächenstrukturierung und Beschichtung beherbergt dabei enormes Potential. Molybdännitrid (MoN)-Schichten, die auf Laser strukturierten und/oder mit Diamantstempeln geprägten Stahloberflächen deponiert werden, zeigen deutlich verbesserte Reibungs- und Verschleißeigenschaften. Im Speziellen konnte der Verschleiß bei mikrogeprägten Oberflächen unter trockener mechanischer Belastung um bis zu 50% gesenkt werden, was einer Verdopplung der Lebensdauer derartiger Oberflächen entspricht.

Abb. 1: Links: Reibungskoeffizient von Laser strukturierten und unstrukturierten MoN-Hartstoffschichten und den verwendeten Gegenkörpern für trockenen Kontakt. Der Reibungskoeffizient ist für die strukturierten Oberflächen bis zu 30% geringer [Sube17, Schulz21]. Rechts: Verschleißraten von MoN –Schichten auf mikrogeprägten Stahloberflächen. Graue Balken beziehen sich auf unstrukturierte Oberflächen. Durch Strukturierung kann auftretender Verschleiß um bis zu 50% reduziert werden [Kommer18].

Extrem verschleißfeste Oberflächen können durch Anwendung von additiven Herstellungsverfahren realisiert werden. 3d gedrucktes, Kobalt gebundenes Wolframcarbid (WC/Co) zeigt eine immense Verschleißfestigkeit. Geeignete Nachbehandlungsschritte erlauben zudem die Reduzierung auftretender Reibungskoeffizienten auf Werte die unterhalb derer von PVD-Schichten liegen.

Abb. 2: Formkörper mit 3d gedruckter WC/Co Oberfläche. Die Kurven zeigen den Reibungskoeffizienten im Vergleich zu PVD-Schichten. Nachbearbeitete, 3d gedruckte Oberflächen zeigen den niedrigsten Reibungskoeffizienten [Köhn21].

Neben dem Verhalten unter mechanischer Belastung ist für viele Oberflächen auch das Verhalten im Kontakt zu flüssigen Phasen hochinteressant. Für viele Anwendungen, wie zum Beispiel selbstreinigenden Oberflächen, „Antifouling“ oder „Fog-harvesting“ ist es erforderlich, dass Oberflächen wasser- oder auch ölabweisend sein können. Durch die Kombination von Laserstrukturierung und elektrophoretischer Abscheidung konnten superamphiphobe Oberflächen hergestellt werden, welche sowohl polare als unpolare Flüssigkeiten abweisen können.

Abb. 3: REM-Aufnahme einer Laser-strukturierten Aluminiumoberfläche mit elektrophoretisch abgeschiedenen SiO2-Sphären. Die Oberflächenstruktur erzeugt eine superoleophobe Oberfläche mit Kontaktwinkeln gegen Diiodmethan von über 150° [Abele19].

T. Sube, M. Kommer, M. Fenker, B. Hader and J. Albrecht, Trib. Int. 106, 41 (2017).

M. Kommer, T. Sube, A. Richter, M. Fenker, W. Schulz, B. Hader, J. Albrecht, Surf. Coat. Technol. 333, 1 (2018).

L. Abele, A. K. Jäger, W. Schulz, S. Ruck, H. Riegel, T. Sörgel and J. Albrecht, Appl. Surf. Sci. 490, 56-60 (2019).

F. Köhn, M. Sedlmajer, J. Albrecht and M. Merkel, Coatings 11, 1240 (2021).

W. Schulz, F. Köhn, D. Kolb, M. Balzer, H. Riegel and J. Albrecht, Trib. Lett. 59, 152 (2021).

Arbeitsgruppe Prof. Dr. Berthold Hader

Vakuumbeschichtung und Elektronenmikroskopie

- Optische Oberflächen

- Verschleißschutz

Arbeitsgruppe Prof. Dr. Katharina Weber

Elektromobilität ist ein rasant wachsender Markt. Dennoch sind aktuell auf dem Markt für elektromechanische keine nachhaltigen, biologisch abbaubaren und toxikologisch unbedenklichen Schmierstoffe verfügbar. Die Stabilität unter hoher Belastung und die biologische Abbaubarkeit sind nur schwer vereinbar. Dadurch wird ein erhebliches Potential zur Reduktion von Umweltbelastungen durch unkontrolliert freigesetzte Schmierstoffe sowie deren Abbauprodukte nicht genutzt.

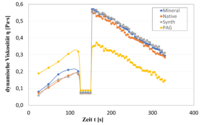

In unserer Arbeitsgruppe untersuchen wir biologisch abbaubare Schmieröle für elektromechanische Antriebsstränge aus unterschiedlichen Grundölen im Vergleich zu konventionellen Produkten bezüglich ihrer Oxidationsbeständigkeit. Gegenstand der Untersuchungen sind z. B. die Viskosität, der Reibungskoeffizient und die chemische Zusammensetzung. Hierzu kommen analytische Geräte wie Rheometer, Tribometer und IR-Spektrometer zum Einsatz.

Die Herausforderung für die Zukunft besteht darin, die Stabilität des Schmierstoffs unter hoher Belastung und die biologische Abbaubarkeit in Einklang zu bringen, um einen hochwertigen, leistungsstarken und nachhaltigen Schmierstoff zu entwickeln.

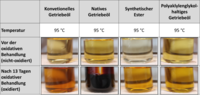

Abb. 1: Farbliche Änderung der Getriebeöle nach der oxidativen Behandlung der Getriebeöle mithilfe der TOST (= Turbin Oxidation Stability Test) Methode nach DIN EN ISO 4263-4. Je 100 ml Getriebeöl wurde 13 Tage lang in dunkler Umgebung bei 95 °C erhitzt und mit einer Druckluft von 10 lh-1 beaufschlagt.

Desweiteren beschäftigen wir uns in der Arbeitsgruppe mit dem Quellverhalten von Laubholz zur schonenden Gewinnung hochwertigen Lignins.