Arbeitsthemen

Makro-Lasermaterialbearbeitung

Bei der Additiven Fertigung wird das Bauteil in mehreren Schritten Schicht für Schicht aufgebaut. Mit der TruPrint 1000 stellen wir die Bauteile schichtweise im 3D-Druckverfahren aus Metallpulver her. Dazu verschmelzen wir mit dem Laser vollständig die Pulverkörner und können beispielsweise Teile aus zwei unterschiedlichen Materialien wie etwa aus Hartmetallen, magnetischen oder aus hoch reaktiven Werkstoffen aufbauen. Das ist beispielsweise wichtig für die Materialforschung oder die Entwicklung neuer Werkstoffe für die E-Mobilität.

Das Schneiden mit dem Laserstrahl ermöglicht uns eine berührungslose Bearbeitung fast aller Werkstoffgruppen. Dabei können die Schneidaufgaben mikrometergenau und in höchster Qualität realisiert werden. Die Entwicklung von innovativen Lasern hat sie gerade in der Metallbearbeitung zum unverzichtbaren Trennverfahren werden lassen. Dabei können sowohl plattenförmige Werkstoffe als auch 3D-Körper gratfrei geschnitten werden.

Markus Hofele, Doktorand am LaserApplikationsZentrum, richtet in der neuen Roboterzelle den 3D-Scanner aus. Der Bearbeitungskopf führt den Laserstrahl mittels beweglicher Spiegel über das Werkstück.

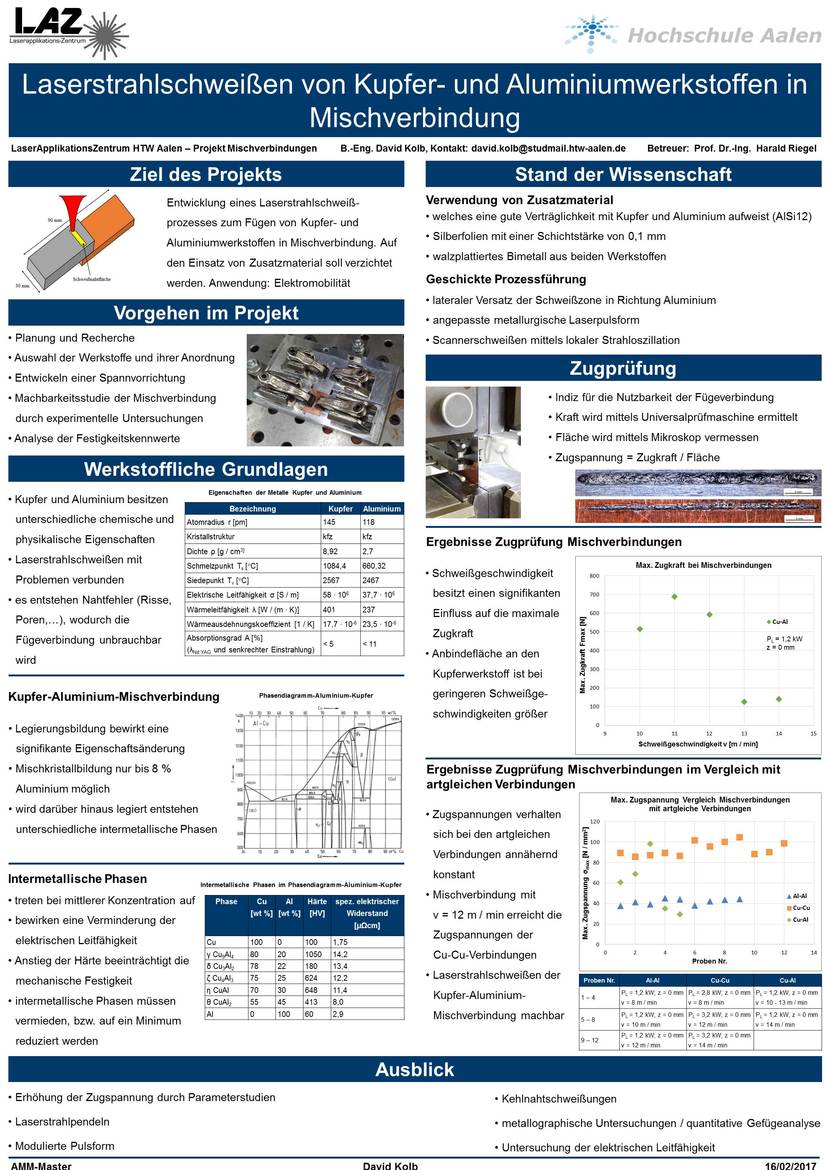

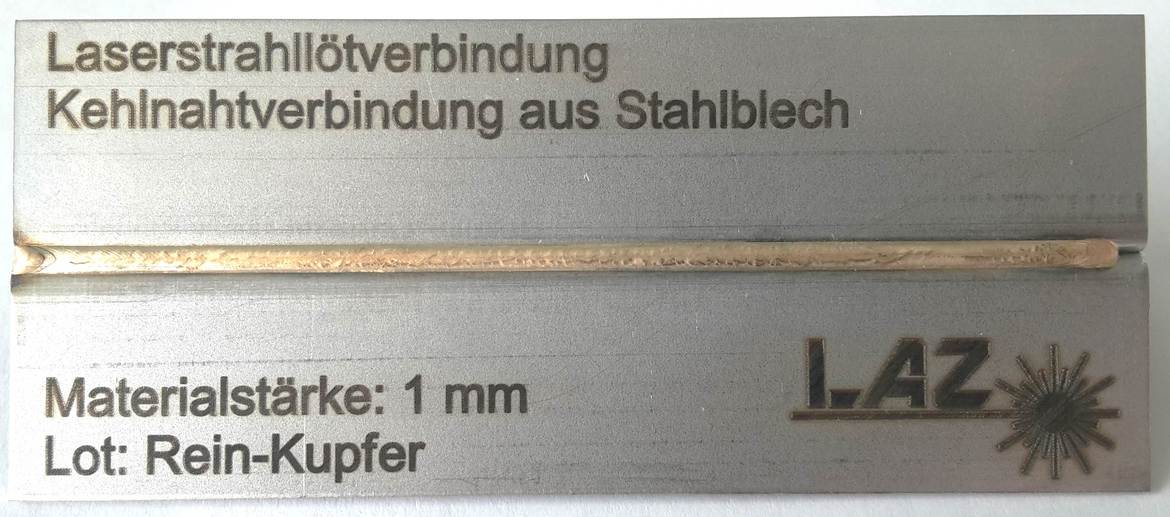

Zu den Fügetechniken gehören das Laserstrahlschweißen sowie das Laserstrahllöten: Beim Laserschweißen entstehen stoffschlüssige, metallische Verbindungen in zahlreichen Naht- und Stoßkonfigurationen. Die herausragende Eigenschaft des Laserlötens ist das berührungslose Schmelzen des Lotes mit exakter Verteilung der Energiezufuhr auf Lot und Fügepartner. Auch hierfür stehen uns verschiedene Anlagen zur Verfügung wie etwa die TLC 1005. Sie verfügt über fünf Achsen und eine zusätzliche Rundachse zur 3D-Bearbeitung. Mit ihr ist Schweißen und Hochtemperaturlöten möglich. Unser 6-Achs-Roboter ermöglicht dank diverser Laserquellen nicht nur die 3D-Materialbearbeitung in der Roboterzelle, sondern auch das robotergestützte, adhäsive Fügen.

In diesem Fügeverfahren wird zwischen zwei Werkstücken oder Bauteilen mit gezieltem Wärmeeintrag eine unlösbare Verbindung hergestellt. In der Regel wird kein Schweißzusatzwerkstoff verwendet. Zum Schweißen wird ein Laserstrahl durch eine Fokussieroptik gebündelt und auf das Werkstück gerichtet. Die Fügestelle wird so auf Schweißtemperatur erhitzt. Um Oxidation zu vermeiden, schützt ein Gas die Schweißnaht. Da der Wärmeeintrag durch starke Bündelung des Laserstrahls gering bleibt, weisen die Bauteile geringen Verzug auf. Die Schweißnähte sind in der Regel sehr schmal. Anwendungsbereiche sind die Blechbearbeitung sowie der Werkzeug- und Formenbau.

Temperaturgeregeltes Hochtemperatur-Kapillarspaltlöten erzeugt äußerst feste Fügeverbindungen an Edelstählen.

Für die drei Lötverfahren - Weichlöten, Hartlöten, Hochtemperaturlöten - lässt sich der Laser hervorragend einsetzen. Er arbeitet berührungslos und die Parameter sind gut steuerbar, so dass Laserstrahllöten für Verbindungen mit einem hohen Anspruch an die Temperaturbeständigkeit und mechanische Belastbarkeit eine gute Alternative zum Schweißen darstellt. Das Laserlöten wird gewöhnlich mittels einer Lötoptik realisiert, die in einen Roboter integriert ist. Der Laserstrahl wird an der Fügestelle entlanggeführt, wo er das Hartlot – etwa einen Kupfer-Silizium-Draht – aufschmilzt und so die Bauteile verbindet. Der Erfolg des Laserlötverfahrens beruht auf der schweißnahtähnlichen Festigkeit sowie der hohen ästhetischen Qualität der Fügungen: Lötnähte mittels Laser sind für ihre dichten, glatten und sauberen Strukturen bekannt. Das ist optisch attraktiv und reduziert Nachbearbeitungen auf ein Minimum.

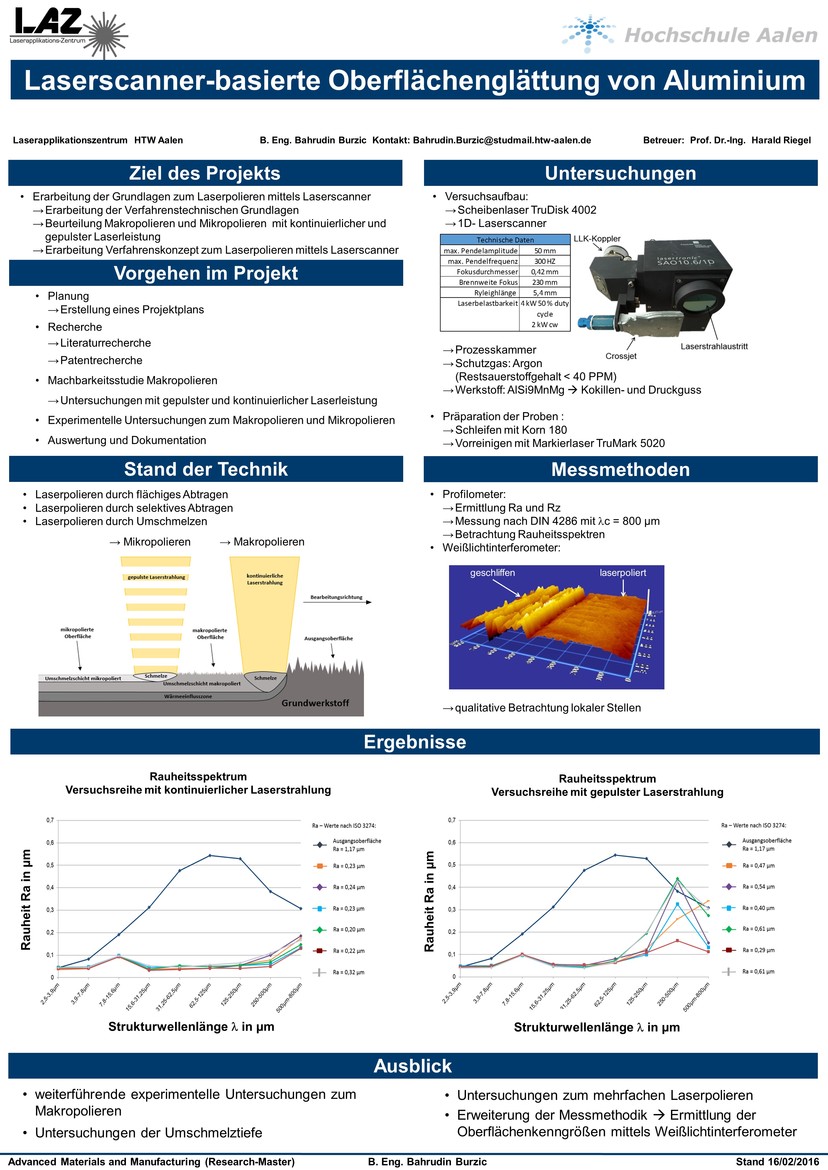

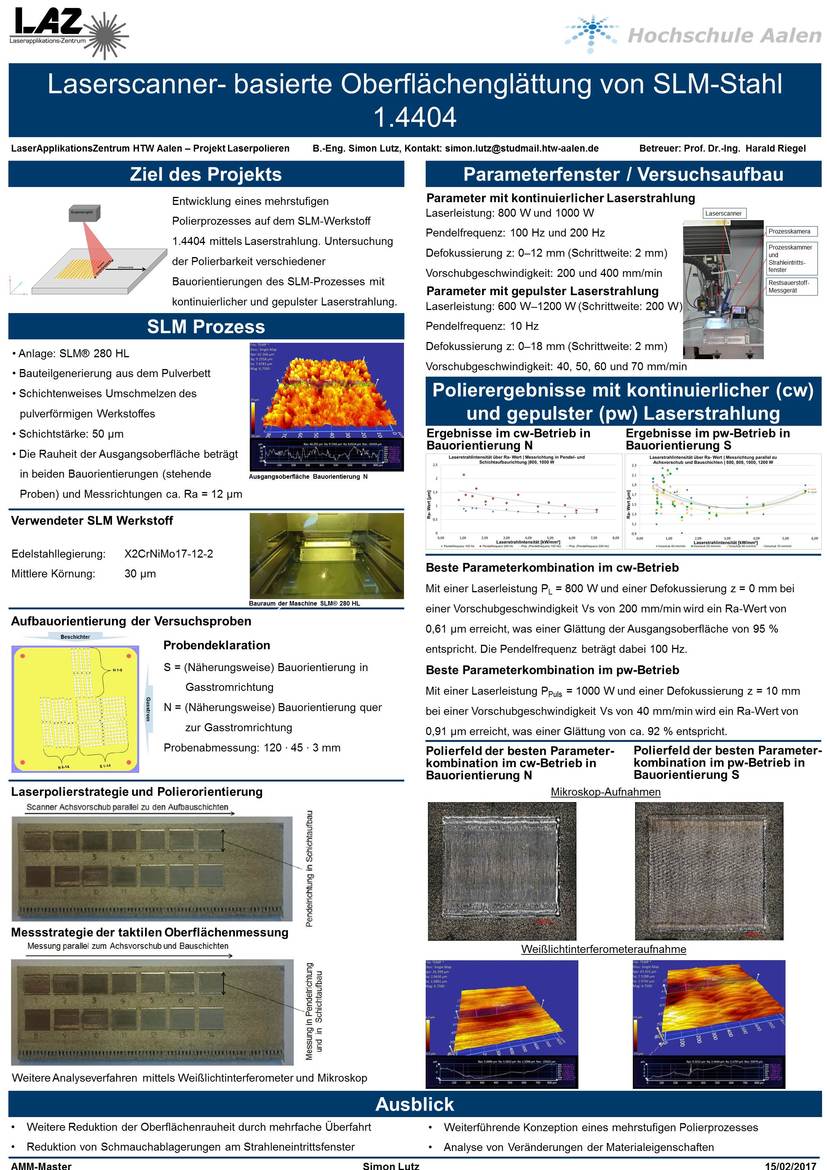

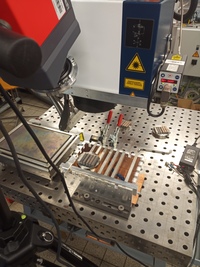

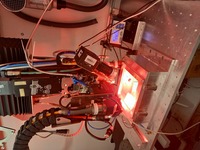

Laserpolieren ermöglicht eine hocheffiziente Oberflächenglättung von additiv gefertigten 3D Bauteilen.

Das Laserstrahlpolieren ist ein Oberflächenveredelungsverfahren für metallische Werkstücke, Thermoplaste und Gläser. Durch die Materialerwärmung fängt das Material an zu fließen. Dabei wird die Oberflächenrauheit aufgrund der Oberflächenspannung geglättet, Rauheitsspitzen werden abgetragen und Profiltiefen aufgefüllt. Mit dem Laserstrahl können anspruchsvolle Geometrien, die mit der mechanischen Politur nicht bearbeitbar sind, poliert werden. Durch das Wirkprinzip „Umschmelzen“ wird beim Laserpolieren kein Material abgetragen – anderes als bei konventionellen spanabtragenden Verfahren wie Schleif- und Polierverfahren. Dabei erstarrt die Oberfläche riss- und porenfrei aus der Schmelze, wodurch scharfkantigen Strukturen der Oberfläche geglättet werden.

Laserstrahlpolieren von Aluminium Gussbauteilen

Laserstrahlpolieren von additiv gefertigten SLM-Bauteilen

Mittels laserbasierter Wärmebehandlung können lokal und selektiv Flächen temperiert werden. Hierzu wird der Laserstrahl mittels hochdynamischen Scanneroptiken über die Oberfläche geführt. Die Temperatur im Laserstrahl wird hierzu mittels eines Inline-Pyrometer erfasst und hochdynamisch geregelt. In Abhängigkeit der gewählten Einwirkdauern und Prozesstemperaturen können unterschiedliche Wärmebehandlungsverfahren wie z.B. Spannungsarmglühen zur Reduktion von Eigenspannungen, lokales Entfestigen von Umformzonen oder hochfesten Crashstrukturen, Gefügeumwandlung zur Anpassung der mechanischen Eigenschaften oder das Randschichthärten für Verschleißflächen realisiert werden.

Mikro-Lasermaterialbearbeitung

Kurze, hochenergetische Laserpulse können feinste Lagen abtragen oder Oberflächen funktionalisieren, beispielsweise in der Batterieherstellung oder bei Glas.

Unser Ultrakurzpulslaser hat Pulsdauern im Nano- bis Femtosekundenbereich mit extrem hohen Pulsspitzen. Dies hat für die Materialbearbeitung enorme Vorteile. Der intensive Lichteintrag verdampft getroffenes Material punktuell, was zu hochpräzisen Strukturen, Schnittkanten und Bohrungen führt. Durch die äußerst kurze Wechselwirkungszeit ist eine kalte und gratfreie Bearbeitung und somit auch die Bearbeitung wärmeempfindlicher Oberflächen möglich. Die Oberflächenstrukturierung per UKP-Laser kann zudem Beschichtungen ersetzen und gezielt zur Funktionalisierung eingesetzt werden.

Eine saubere Oberfläche ist die Voraussetzung für langlebige Schweiß- und Klebeverbindungen. Häufig sind Bauteile vor dem Fügen verunreinigt, oxidiert oder mit Schutzschichten versehen. Hier schafft der Laser Abhilfe: Die TruMark 5020 befreit Bauteile in Sekundenschnelle Bauteile von Schmutz, Oxidations- und Funktionsschichten. Und zwar nur dort, wo beispielsweise gefügt werden soll. Das funktioniert so: Pulse mit hohen Pulsspitzenleistungen verdampfen die hauchdünnen Schichten, ohne das Bauteil zu beeinflussen. Unser Kurzpulslaser kann die Oberflächen darüber hinaus dank des 2D-Scanners, der von einem 3-Achs-System geführt wird, gezielt an den gewünschten Stellen funktionalisieren oder beschriften.

So sieht eine Aufnahme mit einem Rasterelektronenmikroskop von einem laserstrukturierten Stempel zum Mikroprägen von Elektroden aus.

Beim Laserabtragen werden feinste Lagen der Oberfläche in einzelnen, dünnen Schichten von einem Werkstück entfernt. Die Grundlage dieses Abtragsprozesses ist eine durch kurze, hochenergetische Laserpulse ausgelöste Materialablation. Das Laserabtragen kann dabei punktförmig, flächig oder in Streifen erfolgen. Das Abtragen wird meist im Werkzeug- und Formenbau sowie in der Elektronik und Halbleitertechnik angewendet. Der Laser erzeugt zum Beispiel in Spritzgusswerkzeugen dreidimensionale, detailreiche Vertiefungen, deren Formen sich später beim Spritzgießen im Kunststoffteil abbilden. Der Laser kann aber auch dünne Schichten selektiv abtragen, etwa zum Trimmen von Widerständen oder zum Beschriften.