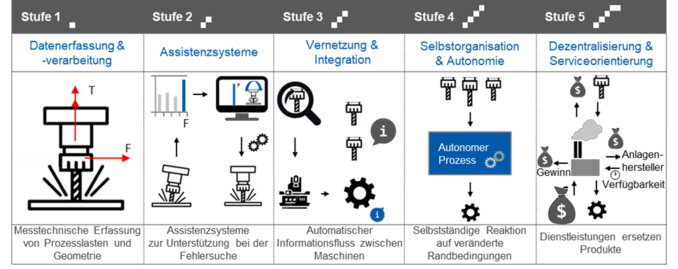

Die Automatisierung von Fertigungsprozessen ist spätestens seit den 1960ern zentraler Bestandteil der Weiterentwicklung der Produktionstechnik. Aktuelle Entwicklungen konzentrieren sich dabei nicht nur auf die Automatisierung von Abläufen, sondern zunehmend auch auf die intelligente Automatisierung von Entscheidungsprozessen. Vorarbeiten zu diesem Projekt entwickelten ein Modell (Abbildung), wie herkömmliche, nicht intelligent automatisierte Prozesse bis hin zu (teil-)autonom agierenden, digital unterstützten Prozessen weiterentwickelt werden können. Für den Erfolg solcher Entwicklungsansätze ist die Verfügbarkeit aussagekräftiger Daten entscheidend. Die Bereitstellung dieser Daten stellt insbesondere im Umfeld von Sondermaschinen oder der Kleinserienfertigung eine große Herausforderung dar. In der Konsequenz sind Tätigkeiten wie das Rüsten, die Prozessabstimmung oder die Fehlerbehebung in diesen Prozessen nach wie vor stark vom Erfahrungsschatz der Beschäftigten abhängig.

Voraussetzung für die Eignung eines Prozesses zur intelligenten Automatisierung eines Prozesses ist die Bereitstellung entsprechender Datenzugänge (Stufe 1). Um die Eignung eines bestehenden Prozesses zu beurteilen, wird im ersten Teil des Projekts ein Leitfaden entwickelt, der bestehende Datenzugänge sowie Möglichkeiten zur Schaffung zusätzlicher Messpunkte bewertet. Im zweiten Teil des Projekts soll ein beispielhafter Prozess an der Hochschule Aalen mit einer intelligenten Datenauswertung ausgestattet werden und so als Anschauungsbeispiel als Ausgangspunkt für gemeinsame Diskussionen in Lehre und Forschung dienen.

In den letzten Jahren wurden in der produzierenden Industrie vermehrt Anstrengungen unternommen, Erfahrungswissen von Mitarbeitenden durch Sensorik und intelligente Datenauswertung beschreibbar zu machen und zu konservieren. Dennoch muss trotz großer Fortschritte die Prozesseinrichtung und Umsetzung von Korrekturmaßnahmen häufig von erfahrenen Beschäftigten übernommen werden. Ziel des Projekts „RoboForm“ war es daher, an einem Tiefziehprozess zu erproben, inwieweit ein humanoider Roboter zur Handhabung eines Umformprozesses angelernt werden kann. Neben vergleichsweise einfachen Tätigkeiten im Serienbetrieb wurden schrittweise auch komplexe Aufgaben wie die Werkzeugwartung, Fehlererkennung an Bauteilen sowie Einleitung von Gegenmaßnahmen betrachtet. Im Ergebnis konnte der Roboter grundlegende Werkertätigkeiten wie das Einlegen von Halbzeugen, die Bedienung des Werkzeugs und Presse sowie die Entnahme fertiger Bauteile weitgehend selbstständig durchführen. Gleichzeitig zeigte sich noch großer Entwicklungsbedarf, gerade im Hinblick auf komplexere Tätigkeitsprofile und das Treffen von Schlussfolgerungen. Mit Hilfe eines digitalen Zwillings des Umformprozesses wurde ein KI-Modell trainiert, das Vorhersagen zu Bauteilfehlern ermöglicht. Die Ergebnisse liefern wichtige Einblicke in mögliche Kompetenzen und Limitationen humanoider Roboter in der Fertigung zum jetzigen Zeitpunkt. Sie zeigen das Potenzial für den Einsatz humanoider Roboter auf, weisen jedoch gleichzeitig auf einen erheblichen Entwicklungs- und Anpassungsbedarf hin, um autonome Abläufe zuverlässig zu gewährleisten.

Die Digitalisierung und der Einsatz von Künstlicher Intelligenz (KI) verändern die industrielle Fertigung grundlegend. Während KI-Methoden in der Großserienproduktion längst Einzug gehalten haben, fehlen in Kleinserien- und Sonderprozessen oft die nötigen Datenmengen, um intelligente Systeme zu trainieren. Genau hier setzt das Forschungsprojekt (IntA)²KS an.

Kleinserien und Sondermaschinen sind das Rückgrat vieler mittelständischer Unternehmen in Baden-Württemberg. Ihre Fertigung erfordert jedoch umfangreiches Erfahrungswissen, etwa beim Rüsten, bei der Prozessabstimmung oder beim Beheben von Fehlern. Da dieses Wissen meist in den Köpfen erfahrener Fachkräfte steckt und nicht digital vorliegt, stellt der zunehmende Fachkräftemangel Unternehmen vor große Herausforderungen.

Ziel des Projekts ist es, Assistenzsysteme mit interaktiven Lernalgorithmen zu entwickeln, die Erfahrungswissen gezielt in das Training von KI-Modellen einbinden. So sollen selbst Prozesse mit begrenzten Datensätzen digital unterstützt und Beschäftigte in der Entscheidungsfindung entlastet werden.

Das Projekt kombiniert klassische Ansätze des maschinellen Lernens mit Wissenstransfer von Expertinnen und Experten. In Labor- und Industrieversuchen werden Software-Prototypen entwickelt, trainiert und in realen Prozessen getestet. Die Algorithmen lernen dabei nicht nur aus Daten, sondern auch aus menschlicher Erfahrung.